2号站商城数字孪生:“黑科技”化身汽车产业助

新一代超集电驱系统、远程智能无人代客泊车APA7.0……近日,长安汽车首次发布了全场景数字孪生开发开放平台,以及从该平台上诞生的一系列新技术。事实上,越来越多的汽车及零部件企业正在走进数字孪生的世界。

“数字孪生体是物理世界与数字空间的交互体系。”工业4.0研究院院长、数字孪生体联盟理事长胡权在接受《中国汽车报》记者采访时表示,数字孪生在汽车行业的应用非常广泛,涉及汽车及零部件研发、生产和个性化服务等多个环节,可以笼统称之为“数字孪生汽车”。

无声变革悄然进行

对于传统的轮胎制造企业而言,新款产品从设计图纸到走向量产,一般会先试制样品,装到汽车上进行实际道路测试,然后通过测量各项数据,再与理论数据进行比对,从而一步步进行优化和改善,费时、费力、费钱,效率不高。

“我们现在采用数字孪生计算机仿真建模方法,只需输入轮胎尺寸、磨损率、原料配比等数据,就可从数字孪生的模型上对轮胎设计进行优化,而不必像以前那样用样品反复试验获得数据,不仅大幅缩短了产品从开发走向量产的时间,也节约了经费。”山东荥光轮胎有限公司副总工程师季瑞江告诉记者,利用数字孪生技术还能在计算机上对轮胎的原料配比、制造工艺等进行细致“打磨”,可极大提高了工作效率。

数字孪生不仅有助于解决汽车零部件的研发问题,而且在产品制造及企业管理方面也有令人惊诧的“神功”。“中国一汽新建的新能源汽车工厂占地面积78万平方米,相当于105个足球场。应用数字孪生的虚拟工厂,与真实生产环境1:1对应,人坐在办公室就能看到生产现场的全貌,节省了大量的人力、物力、财力。”阿里云汽车行业架构师黄铮介绍称,阿里云与机械工业九院联合研发了“汽车数字工厂1.0”解决方案,数字孪生是其中的重要基础,该方案在一汽红旗新建的新能源汽车工厂首次应用。他说,一款汽车由上千类、数万个零部件组成,该新能源汽车工厂生产过程有冲压、焊装、涂装、总装、电池五大车间、200多种生产工艺,每个车间的生产设备完全不一样,与其他行业相比,汽车制造更加考验企业的管理能力。在数字孪生的虚拟工厂中,大到上述五个车间,小到车间内的每台设备和每一个生产动作,都可以映射在数字孪生系统上,展现了这项技术对复杂生产系统的掌控力。

目前,在汽车产业“新四化”加速变革的大背景下,数字孪生正以前所未有的速度走进汽车及零部件企业。2号站平台代理“几乎所有汽车及零部件企业都在逐步应用数字孪生技术提升研发效率、产品制造水平并实现成本节约。”北京翼络数字技术有限公司技术总监刘继业在接受记者采访时表示,数字孪生拥有开放架构,在汽车零部件设计制造中,很容易导入相关技术并实现融合,因为每个环节都可与数字孪生进行整体数据交互,助其更好地实现智能化,从而在产品全链条甚至产业全链条上实现优化。从这个意义上说,数字孪生具有很强的实用价值。

“未来的智能座舱会更像一个有智慧的生命体。为此,我们应用了‘用户-车企-开发者’全链路打通的全场景数字孪生开发开放平台。”长安汽车董事长朱华荣在“绿色智能,融合创新”论坛上介绍道,该平台有四个特点:一是功能的无限组合;二是在国内首次实现驾驶、座舱、车控三域打通的整车级虚拟仿真环境,实现全车功能场景可编排;三是通过本地+云端方式提供无限算力服务;四是支持快速开展单体级、系统级、整车级的体验评价,支持虚拟现实、混合现实体验评价。

“很多汽车及零部件企业都已或多或少应用工业互联网,以及虚拟现实、混合现实技术,数字孪生就是其数据来源及不可或缺的重要组成部分,可以贯穿汽车全产业链。”胡权指出。

数字孪生带来别样改变

对于整车或零部件制造而言,怎样判断一颗螺丝有没有拧好?在传统的流水线上,这项工作需要人工检查,但通过数字孪生技术,可以通过算法算出拧这颗螺丝用了多大力、拧了多少度等。

“在汽车及零部件企业的实际应用中,数字孪生主要包括两个方面的内容。”华南理工智能感知与控制工程研究中心研究员张睿林告诉记者,一是对现实中的整车或零部件建立数字模型,二是对计算机设计的数字模型进行复制。换句话说,就是既可以“从实到虚”,也可以“从虚到虚”,目的都是通过计算机技术进行较为复杂、精细的数据处理,提高精确度和效率,同时极大地拓展设计的想象力及实用性,比如根据实际需要将规则的四边形汽车覆盖件,改造成多边形甚至不规则形状,并利用计算机同步解决智能化制造工艺细节问题。

电动汽车的安全稳定行驶,离不开动力电池的良好工作状态。“车载电池管理系统计算能力有限、数据存储能力有限,很难做到精确监控动力电池运行状态。”浙江浩迪新能源有限公司总工程师韩玉文告诉记者,动力电池数字孪生监控系统,就可以解决这一问题。据介绍,该系统包括数据感知、数据收集的互联装置,数据存储的云端,数据分析软件,数据可视化用户界面等,通过对动力电池温度、电量、阻抗和电压电流曲线等实时感应并与标定数据实时比对,一旦发现偏差就及时报警,在全面监控动力电池工作状态的同时,提前预测并及早发现问题。

很多人会有疑问,数字孪生与汽车及零部件企业设计开发中几乎普遍使用的仿真技术是什么关系?“两者之间既有不同,又有密切的联系。”在北方大数据与人工智能研究院研究员曾文翔看来,首先,数字孪生需要依靠计算机仿真、实测、数据分析、工业互联网等技术对物体状态进行感知、诊断和预测以优化设计;其次,仿真技术作为创建和运行数字孪生的核心,是数字孪生实现数据交互与融合的基础,但由于仿真技术本身以离线方式模拟物体,不具备数字孪生的实时性、闭环性等特征及优化功能;最后,在此基础上,数字孪生必须依托并集成其他新技术,与传感器共同在线才能实现保真性、实时性与闭环性。

热文排行

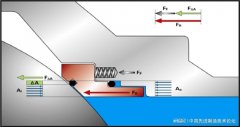

- . 二号站液压系统液压阀的

- . 液压阀的简单知识

- . 二号站直流有刷电机和直

- . 2号站商城脉冲除尘器气缸

- . 气动快速接头的作用和优

- . 2号站商城现场临电变压器

- . 变压器绕组变形综合测试

- . 2号站商城变压器绕组变形

- . 干式变压器与油浸式变压

- . 2号站商城断路器和漏保的